Ausfälle von Baumaschinen können zu kostspieligen Ausfallzeiten, Verzögerungen und unsicheren Bedingungen führen; ohne Kenntnis der Hydrauliksysteme können die Probleme eskalieren. Hier erfahren Sie, wie Sie mit dem richtigen Wissen Katastrophen verhindern können.

Hydraulische Systeme sind das Rückgrat von Baumaschinen, denn sie wandeln Flüssigkeitsleistung in mechanische Kraft um und sorgen so für Effizienz und Zuverlässigkeit. Die Beherrschung der Funktionsweise von Hydrauliksystemen, ihres Aufbaus und ihrer Wartungsanforderungen ist für einen optimalen und sicheren Betrieb unerlässlich.

Lesen Sie weiter, um herauszufinden, wie diese wichtigen Hydrauliksysteme wirklich funktionieren und wie sie sich auf die Bauleistung auswirken.

Wie funktionieren hydraulische Systeme?

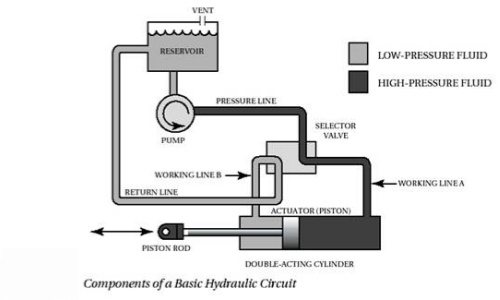

Hydraulische Systeme funktionieren nach einem einfachen, aber wirkungsvollen Prinzip: Übertragung von Kraft mit Hilfe einer inkompressiblen Flüssigkeit, in der Regel spezielles Hydrauliköl, in einem geschlossenen Kreislauf. Wenn ein Bediener ein Steuersignal sendet - z. B. das Bewegen eines Hebels -, fördert eine Pumpe Hydraulikflüssigkeit aus einem Vorratsbehälter durch Rohre und Schläuche und leitet sie zu Aktuatoren wie Zylindern oder Motoren. Wenn die unter Druck stehende Flüssigkeit den Aktuator erreicht, drückt sie gegen die Oberflächen im Inneren (in der Regel Kolben) und erzeugt die erforderliche Bewegung oder Kraft, um Aufgaben wie Heben, Schieben oder Drehen auszuführen.

Dieses Verfahren ermöglicht es, große Gewichte präzise zu heben und komplexe Bewegungen einfach zu steuern, was es ideal für die Bauhydraulik macht. Die Effizienz und die Kraftvervielfachung, die durch hydraulische Systeme erreicht werden, beruhen auf dem Pascal'schen Gesetz, das besagt, dass der auf eine begrenzte Flüssigkeit ausgeübte Druck in alle Richtungen gleichmäßig übertragen wird. Die richtige Auslegung der Bauhydraulik maximiert diesen Vorteil, um große mechanische Lasten zuverlässig zu bewältigen. Das Verständnis der Funktionsweise eines Hydrauliksystems ist für die Fehlersuche und die Verbesserung der Leistung schwerer Maschinen unerlässlich.

5 Grundlegende Komponenten eines hydraulischen Systems

Jedes Hydrauliksystem, unabhängig von seiner Komplexität, hat fünf wichtige Komponenten gemeinsam:

Stausee: Speichert die Hydraulikflüssigkeit und hilft, Wärme abzuleiten, Luft zu entfernen und Verunreinigungen abzulagern.

Pumpe: Als ‘Herzstück’ des Systems fördert sie die Flüssigkeit aus dem Reservoir und erzeugt den für den Betrieb erforderlichen Durchfluss. Zu den gängigen Pumpen gehören Zahnrad-, Flügelrad- und Kolbenpumpen.

Ventile: Sie regeln die Richtung, den Druck und die Durchflussmenge der Hydraulikflüssigkeit und sorgen für präzise Bewegungen und Sicherheit. Übliche Beispiele sind Wege-, Druck- und Stromregelventile.

Stellantriebe: Dazu gehören Hydraulikzylinder (die lineare Bewegungen ausführen) und Hydraulikmotoren (die Drehbewegungen ausführen). Sie wandeln Flüssigkeitskraft in mechanische Bewegung um.

Leitungen (Schläuche und Rohre): Fördern Sie die Hydraulikflüssigkeit durch das System und schließen Sie die anderen Hauptkomponenten an.

Ein umfassendes Verständnis dieser Elemente ist für jeden, der mit hydraulischen Systemen arbeitet, von entscheidender Bedeutung, da Probleme in jedem einzelnen Teil die Leistung oder Sicherheit der Maschine beeinträchtigen können. Die Kenntnis des Zwecks und des Wartungsbedarfs dieser Komponenten ist von zentraler Bedeutung für eine robuste Bauhydraulikkonstruktion.

Häufige Ursachen für das Versagen von Hydrauliksystemen

Ausfälle von Hydrauliksystemen stellen in der Bauindustrie eine große Gefahr dar und führen oft zu kostspieligen Reparaturen oder gefährlichen Unfällen. Zu den häufigsten Ursachen gehören:

Verunreinigung: Schmutz, Wasser oder andere Partikel, die in das System eindringen, können Pumpen verschleißen, Ventile blockieren und Dichtungen zerstören.

Überhitzung: Eine unzureichende Kühlung oder ein falscher Flüssigkeitsstand können dazu führen, dass sich das Hydrauliköl zersetzt, wodurch die Schmierung verringert und der Verschleiß beschleunigt wird.

Lecks: Beschädigte Schläuche, Dichtungen oder Armaturen lassen Flüssigkeit austreten, was zu Druckverlusten und Umweltgefahren führt.

Unsachgemäße Wartung: Das Auslassen von Routineinspektionen oder die Verwendung falscher Flüssigkeiten führt zu einem frühzeitigen Verschleiß der Komponenten und unvorhersehbaren Leistungseinbußen.

Falsche Auswahl der Hydraulikflüssigkeit: Die Verwendung des falschen Flüssigkeitstyps beeinträchtigt die Effizienz des Systems und kann zu katastrophalen Ausfällen führen.

Wenn Bediener und Techniker wissen, wie Hydrolik funktioniert, können sie Symptome frühzeitig erkennen und verhindern, dass die meisten Ausfälle eskalieren. Regelmäßige Schulungen und strenge Wartungsprotokolle verringern diese Risiken erheblich.

Was sind die wichtigsten Wartungsanforderungen an ein hydraulisches System?

Routinemäßige und vorbeugende Wartungsarbeiten sind für den zuverlässigen Betrieb von Hydrauliksystemen unerlässlich, insbesondere in rauen Bauumgebungen. Zu den wesentlichen Wartungsaktivitäten gehören:

Kontrolle und Austausch von Flüssigkeiten: Überprüfen Sie regelmäßig den Flüssigkeitsstand und die Qualität der Flüssigkeit, wechseln Sie das Öl in den empfohlenen Abständen und verwenden Sie nur zugelassene Hydraulikflüssigkeiten, um eine optimale Langlebigkeit und Funktion des Systems zu gewährleisten.

Auswechseln der Filter: Reinigen oder tauschen Sie die Filter wie geplant aus, um zu verhindern, dass Verunreinigungen in empfindliche Komponenten gelangen.

Systeminspektionen: Prüfen Sie Schläuche, Rohre und Verbindungen regelmäßig auf Lecks, Risse und Verschleiß und beheben Sie Probleme, bevor sie kritisch werden.

Überprüfung von Dichtungen und Komponenten: Prüfen Sie Dichtungen, Ventile und Zylinderoberflächen auf Abnutzung. Ersetzen Sie verschlissene Teile umgehend, um Lecks und Druckabfall zu vermeiden.

Temperaturüberwachung: Sorgen Sie für eine ordnungsgemäße Kühlung, achten Sie auf Überhitzung und warten Sie die Wärmetauscher, um einen Flüssigkeitsausfall zu verhindern.

Die Einhaltung bewährter Praktiken bei der Wartung von Hydrauliksystemen gewährleistet maximale Betriebszeit und verlängert die Lebensdauer von Baumaschinen. Außerdem ist sie für eine nachhaltige und sichere Konstruktion der Bauhydraulik unerlässlich.

Warum Wasser in hydraulischen Systemen nicht verwendet wird

Obwohl Wasser reichlich vorhanden und kostengünstig ist, wird es in modernen Maschinen nur selten als Hydraulikflüssigkeit verwendet. Die wichtigsten Gründe dafür sind:

Korrosion: Wasser fördert den schnellen Rost und die Korrosion von Metallteilen, was zu häufigen Ausfällen und einer kürzeren Lebensdauer der Maschinen führt.

Schlechte Schmierung: Wasser verfügt nicht über die Schmierfähigkeit spezieller Hydrauliköle, was zu erhöhter Reibung, Verschleiß und katastrophalen Ausfällen beweglicher Teile führt.

Probleme beim Einfrieren: Wasser gefriert bei 0°C (32°F), und Baumaschinen arbeiten oft in Umgebungen, in denen Temperaturen unter Null üblich sind, was zu Totalausfällen führen kann.

Niedriger Siedepunkt: Wasser verdampft bei relativ niedrigen Temperaturen und bildet Gastaschen, die bei der Kompression kollabieren (Kavitation) und Pumpen und Systemteile beschädigen.

Spezialisierte Hydraulikflüssigkeiten werden nicht nur für die Kraftübertragung, sondern auch für die Schmierung, Kühlung und den Schutz von Systemkomponenten unter verschiedensten Umwelt- und Betriebsbedingungen entwickelt. Für einen sicheren, langlebigen und effizienten Maschinenbetrieb ist die Auswahl der richtigen Hydraulikflüssigkeit ein zentraler Faktor in jeder praktischen Bauhydraulikkonstruktion.