Los fallos de la maquinaria de construcción pueden causar costosos tiempos de inactividad, retrasos y condiciones inseguras; si no se conocen los sistemas hidráulicos, los problemas pueden agravarse. A continuación le explicamos cómo prevenir desastres con los conocimientos adecuados.

Los sistemas hidráulicos son la columna vertebral de la maquinaria de construcción, ya que convierten la potencia de los fluidos en fuerza mecánica para lograr eficiencia y fiabilidad. Dominar el funcionamiento de los sistemas hidráulicos, su diseño y sus necesidades de mantenimiento es esencial para un funcionamiento óptimo y seguro.

Siga leyendo para descubrir cómo funcionan realmente estos sistemas hidráulicos esenciales y cómo influyen en el rendimiento de la construcción.

¿Cómo funcionan los sistemas hidráulicos?

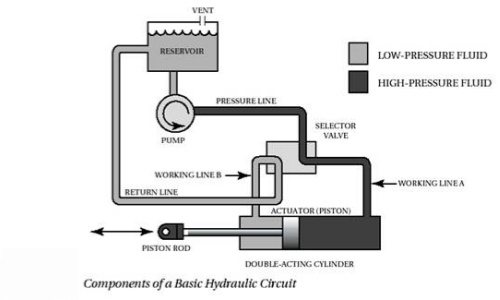

Los sistemas hidráulicos funcionan según un principio sencillo pero potente: Transmisión de fuerza mediante un fluido incompresible, normalmente aceite hidráulico especial, dentro de un circuito cerrado. Cuando un operario envía una señal de control -como mover una palanca-, una bomba mueve el fluido hidráulico desde un depósito a través de tuberías y mangueras, dirigiéndolo hacia actuadores como cilindros o motores. Cuando el fluido presurizado llega al actuador, empuja contra las superficies interiores (normalmente pistones), creando el movimiento o la fuerza necesarios para realizar tareas como levantar, empujar o girar.

Este proceso permite levantar grandes pesos con precisión y controlar fácilmente movimientos complejos, por lo que resulta ideal para la hidráulica de la construcción. La eficacia y la multiplicación de fuerzas que consiguen los sistemas hidráulicos radican en la Ley de Pascal, que establece que la presión aplicada a un fluido confinado se transmite por igual en todas las direcciones. Un diseño hidráulico adecuado para la construcción maximiza esta ventaja para gestionar enormes cargas mecánicas con fiabilidad. Comprender cómo funciona un sistema hidráulico es esencial para solucionar problemas y mejorar el rendimiento de la maquinaria pesada.

5 Componentes básicos de un sistema hidráulico

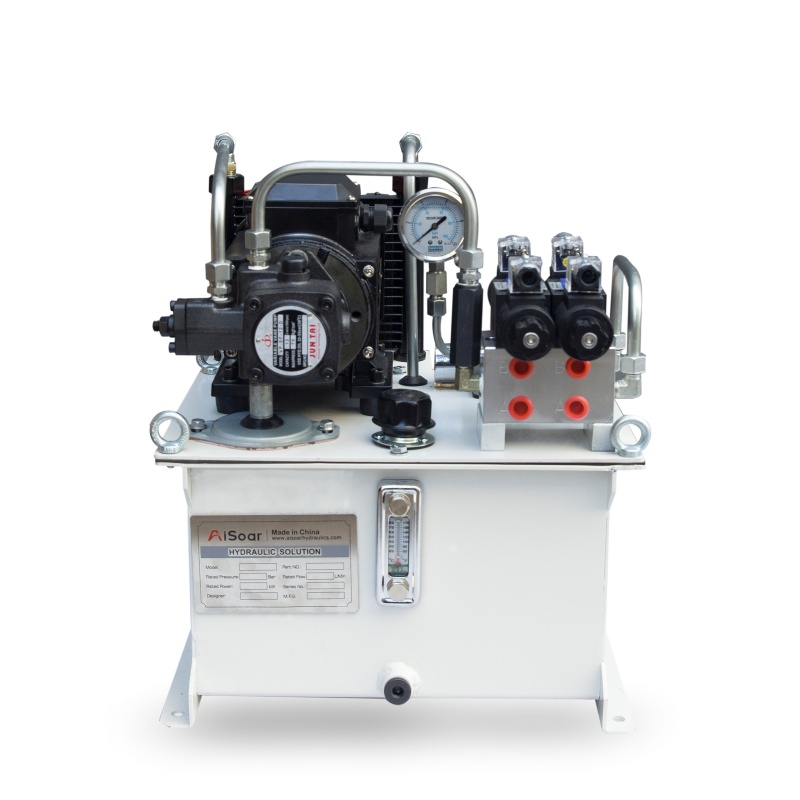

Todos los sistemas hidráulicos, independientemente de su complejidad, comparten cinco componentes críticos:

Embalse: Almacena el fluido hidráulico y ayuda a disipar el calor, eliminar el aire y permitir que los contaminantes se asienten.

Bomba: Es el ‘corazón’ del sistema, mueve el fluido desde el depósito y crea el caudal necesario para el funcionamiento. Las bombas más comunes son las de engranajes, paletas y pistones.

Válvulas: Controlan la dirección, la presión y el caudal del fluido hidráulico, garantizando la precisión del movimiento y la seguridad. Ejemplos comunes son las válvulas direccionales, de presión y de control de caudal.

Actuadores: Entre ellos se encuentran los cilindros hidráulicos (que proporcionan movimiento lineal) y los motores hidráulicos (que proporcionan movimiento giratorio). Convierten la potencia del fluido en movimiento mecánico.

Líneas (mangueras y tuberías): Transporte el fluido hidráulico por todo el sistema y conecte los demás componentes principales.

Un conocimiento exhaustivo de estos elementos es clave para cualquiera que trabaje con sistemas hidráulicos, ya que los problemas en cualquiera de sus partes pueden comprometer el rendimiento o la seguridad de la máquina. Conocer el propósito y las necesidades de mantenimiento de estos componentes es fundamental para un diseño hidráulico robusto.

Causas comunes de averías en los sistemas hidráulicos

Los fallos de los sistemas hidráulicos son una amenaza importante en el sector de la construcción, y a menudo provocan reparaciones costosas o accidentes peligrosos. Entre las causas más comunes se incluyen:

Contaminación: La entrada de suciedad, agua u otras partículas en el sistema puede desgastar las bombas, bloquear las válvulas y destruir las juntas.

Sobrecalentamiento: Una refrigeración insuficiente o unos niveles inadecuados de fluido pueden provocar la descomposición del aceite hidráulico, reduciendo la lubricación y acelerando el desgaste.

Fugas: Las mangueras, juntas o racores dañados dejan escapar el fluido, provocando pérdidas de presión y riesgos medioambientales.

Mantenimiento inadecuado: Omitir las inspecciones rutinarias o utilizar fluidos incorrectos provoca la degradación prematura de los componentes y un rendimiento impredecible.

Selección incorrecta del fluido hidráulico: El uso de un tipo de fluido incorrecto merma la eficacia del sistema y puede provocar averías catastróficas.

Al comprender cómo funcionan los hidrolizadores, los operarios y técnicos pueden detectar los síntomas a tiempo y evitar que la mayoría de los fallos se agraven. La formación periódica y unos protocolos de mantenimiento estrictos reducen considerablemente estos riesgos.

¿Cuáles son las principales necesidades de mantenimiento de un sistema hidráulico?

El mantenimiento rutinario y preventivo es vital para el funcionamiento fiable de los sistemas hidráulicos, especialmente en entornos de construcción difíciles. Entre las actividades de mantenimiento esenciales se incluyen:

Comprobación y sustitución de líquidos: Compruebe periódicamente los niveles y la calidad de los fluidos; sustituya el aceite a los intervalos recomendados y utilice únicamente fluidos hidráulicos homologados para garantizar la longevidad y el funcionamiento óptimos del sistema.

Sustitución del filtro: Limpie o cambie los filtros según lo programado para evitar que la contaminación penetre en los componentes sensibles.

Inspecciones del sistema: Inspeccione con frecuencia mangueras, tuberías y conexiones en busca de fugas, grietas y desgaste, abordando los problemas antes de que se vuelvan críticos.

Comprobación de juntas y componentes: Examine las juntas, válvulas y superficies de los cilindros en busca de deterioro. Sustituya rápidamente las piezas desgastadas para evitar fugas y caídas de presión.

Control de la temperatura: Garantice una refrigeración adecuada, controle el sobrecalentamiento y mantenga los intercambiadores de calor para evitar la rotura de fluidos.

El cumplimiento de las mejores prácticas de mantenimiento de los sistemas hidráulicos garantiza el máximo tiempo de actividad y prolonga la vida útil de los equipos de construcción. También es esencial para un diseño hidráulico de construcción sostenible y seguro.

Por qué no se utiliza agua en los sistemas hidráulicos

Aunque el agua es abundante y barata, rara vez se utiliza como fluido hidráulico en la maquinaria moderna. Las principales razones son:

Corrosión: El agua favorece la rápida oxidación y corrosión de los componentes metálicos, lo que provoca averías frecuentes y reduce la vida útil de la maquinaria.

Mala lubricación: El agua carece de la capacidad lubricante de los aceites hidráulicos específicos, lo que aumenta la fricción, el desgaste y el fallo catastrófico de las piezas móviles.

Problemas de congelación: El agua se congela a 0 °C (32 °F), mientras que los equipos de construcción trabajan a menudo en entornos en los que las temperaturas bajo cero son habituales, con el consiguiente riesgo de avería total.

Punto de ebullición bajo: El agua se vaporiza a temperaturas relativamente bajas, formando bolsas de gas que se colapsan al comprimirse (cavitación), dañando las bombas y las piezas del sistema.

Los fluidos hidráulicos especializados se diseñan no sólo para transmitir potencia, sino también para lubricar, refrigerar y proteger eficazmente los componentes del sistema bajo una amplia gama de tensiones ambientales y operativas. Para un funcionamiento seguro, duradero y eficiente de la maquinaria, la selección del fluido hidráulico adecuado es un factor central en cualquier diseño hidráulico práctico para la construcción.